在当今全球制造业激烈竞争与技术迭代加速的背景下,智能制造已成为产业升级的核心方向。而作为实现这一愿景的关键使能技术之一,Digital Twin(数字孪生)正以其独特的虚实融合能力,为智能制造注入强劲动力,驱动着生产模式、管理方式和价值链的深刻变革。

Digital Twin:连接物理与数字世界的桥梁

Digital Twin并非简单的三维模型或仿真软件,它是一个集成了多学科、多物理量、多尺度、多概率的仿真过程,通过在虚拟空间中创建物理实体的数字化镜像,并利用实时数据驱动其动态演化,从而实现对物理实体全生命周期的映射、监控、分析与优化。其核心在于“虚实融合”——物理世界的状态与行为被精准映射到数字空间,而数字空间的仿真、预测与决策又能实时反馈并指导物理世界的运行。

驱动智能制造升级转型的四大核心妙用

1. 产品全生命周期管理与优化

从产品设计、工艺规划、生产制造到运维服务,Digital Twin贯穿始终。在设计阶段,工程师可以在虚拟环境中进行无限次的仿真测试,优化设计方案,大幅缩短研发周期并降低成本。在生产阶段,数字孪生体与生产线实时同步,可实现生产过程的透明化监控、工艺参数的动态优化以及产品质量的精准预测,有效提升良品率与生产效率。在运维阶段,通过孪生体对物理设备进行健康状态监测、故障预警与预测性维护,能显著降低停机风险与维护成本。

2. 生产系统的实时仿真与动态调度

现代制造系统日趋复杂,传统的静态排产与调度模式已难以应对多变的市场需求与生产扰动。基于Digital Twin构建的虚拟工厂,能够实时接入订单、物料、设备状态、人员等海量数据,在数字空间中对生产流程进行高保真仿真与推演。管理者可以“先试后行”,在虚拟环境中测试不同的生产方案、调度策略或应对突发事件的措施,评估其效果后,再将最优决策下达至物理生产线,实现生产资源的动态优化配置与柔性生产。

3. 人机协同与技能传承

Digital Twin为操作人员与工程师提供了沉浸式的交互环境。通过增强现实(AR)等技术,将虚拟的操作指导、设备信息、维护步骤叠加到物理设备上,能极大降低操作复杂度与培训成本,提升作业安全性与准确性。资深专家的经验和知识可以封装到数字孪生体的模型与规则中,实现标准化与沉淀,有效解决制造业面临的技能人才断层问题。

4. 供应链协同与可持续性优化

将Digital Twin的应用范围从单一工厂扩展到整个供应链网络,可以构建供应链的数字孪生体。它能模拟物流、库存、需求波动等多种场景,实现端到端的可视化与协同优化。企业能够更精准地预测需求、优化库存水平、规划物流路径,从而提升供应链的韧性、响应速度与资源利用效率,推动绿色、可持续制造。

软件技术开发的挑战与关键

要将Digital Twin的妙用转化为现实生产力,离不开扎实且创新的软件技术开发作为支撑:

- 模型构建与集成技术:需要开发能够融合几何模型、物理模型、行为模型及规则模型的多维建模工具,并实现与CAD、CAE、PLM、MES等现有工业软件的数据集成与模型互操作。

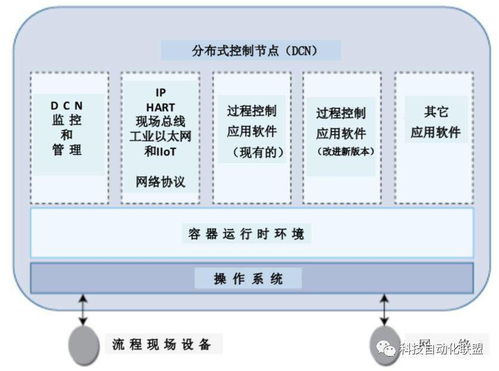

- 数据采集与融合技术:依赖于物联网(IoT)技术实时采集物理世界的多源异构数据(传感器数据、图像、RFID等),并利用数据清洗、融合与治理技术,确保数字孪生体“血液”的纯净与流畅。

- 实时仿真与高性能计算:核心是开发低延迟、高保真的实时仿真引擎,并可能需要结合云计算、边缘计算来满足大规模复杂系统仿真的算力需求。

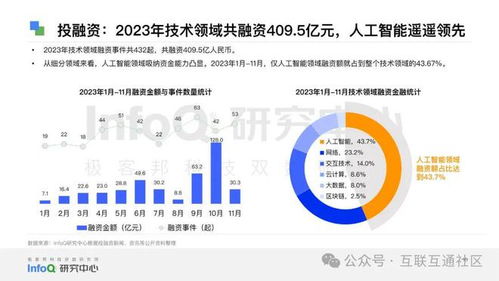

- 人工智能与数据分析:集成机器学习、深度学习算法,使数字孪生体不仅能够“反映”现状,更能从历史与实时数据中“学习”,实现自主分析、预测与智能决策。

- 平台化与开放架构:构建标准化、模块化、可扩展的数字孪生开发与运行平台,降低开发门槛,并支持与不同设备、系统的快速连接,是推动其规模化应用的关键。

###

Digital Twin作为智能制造的数字基石,其妙用正从概念验证走向规模化的工业实践。它通过深度的虚实融合,不仅优化了生产运营的每一个环节,更在重塑制造业的思维模式与生态系统。随着5G、人工智能、云计算等技术的深度融合,Digital Twin的潜能将进一步释放。积极拥抱并投入相关的软件技术开发,构建自身的数字孪生能力,是在智能制造浪潮中赢得先机、实现转型升级的必由之路。